推動智能化技術與煤炭行業融合發展—提升煤礦智能化水平

總體(tǐ)設計:

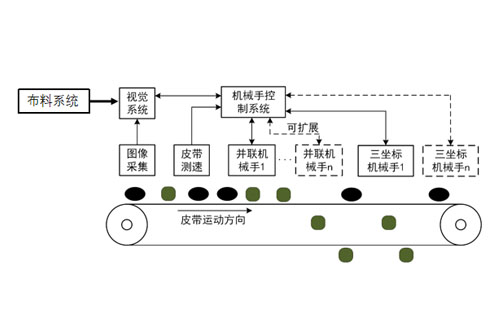

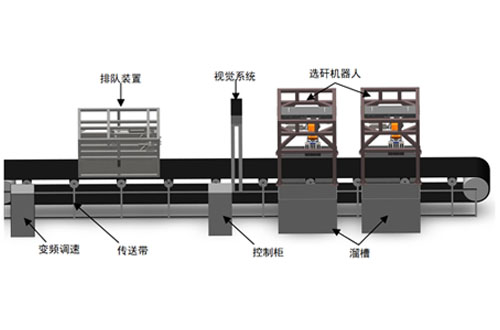

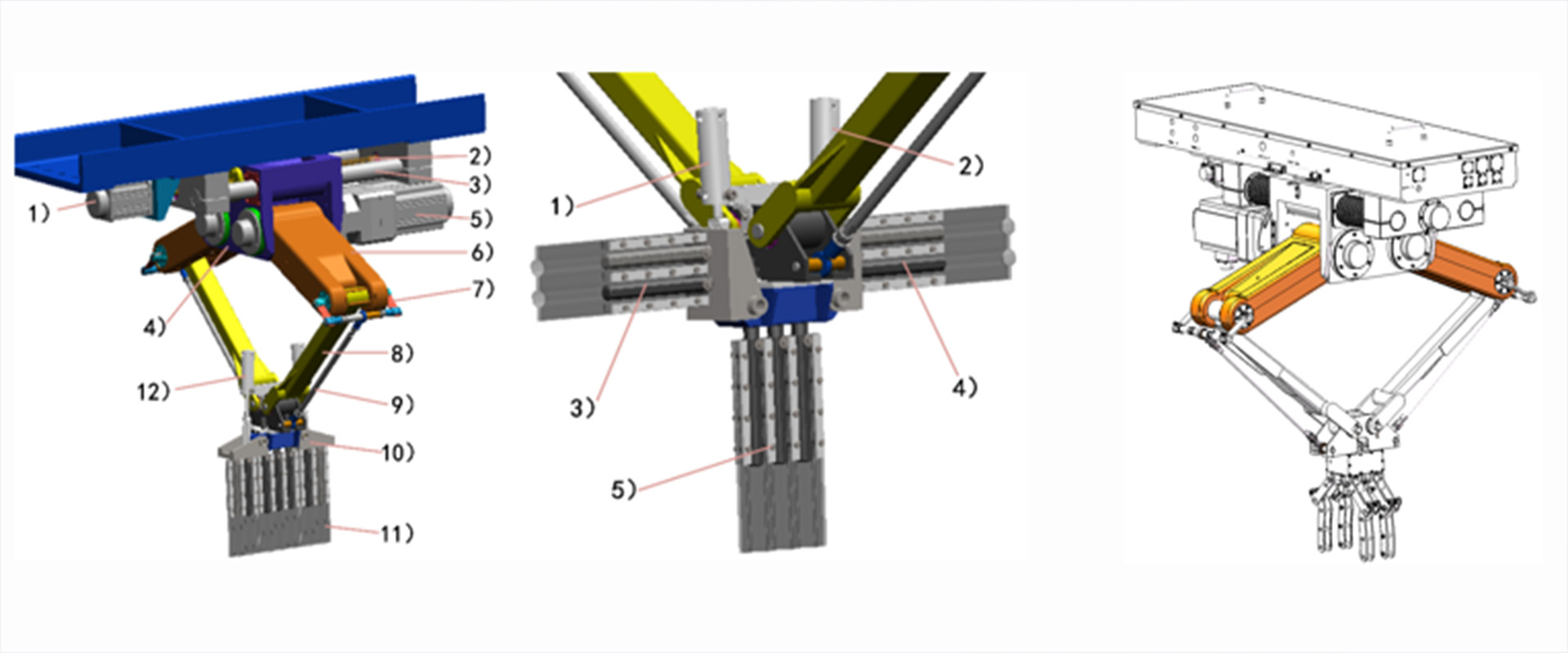

智能選研機器人系統由視覺檢測系統和機械手系統兩部分(fēn)構成,一(yī)套視覺裝置可配置多台機械手。機械手末端可根據應用現場實際工(gōng)況靈活選擇撥手和抓手。

在圖像采集區域前的皮帶上安裝物(wù)料排隊裝置,物(wù)料經過排隊裝置後排成左右兩列,便于機械撥手工(gōng)作。相機根據編碼器檢測的皮帶位移信号觸發,确保對皮帶經過物(wù)料的全覆蓋采樣。經視覺識别系統高速處理後将物(wù)體(tǐ)的類型、尺寸、位置、拍照時刻等信息傳送給機械手控制系統,自動最優分(fēn)配給相應的機械手動作準确地将煤塊或者研石分(fēn)揀出皮帶。當被推物(wù)體(tǐ)與非被推物(wù)體(tǐ)并排時,由并聯機械抓手對其處理,實現分(fēn)揀。當處理量大(dà)時,可直接在後面串聯多台機械手。

視覺識别方案:

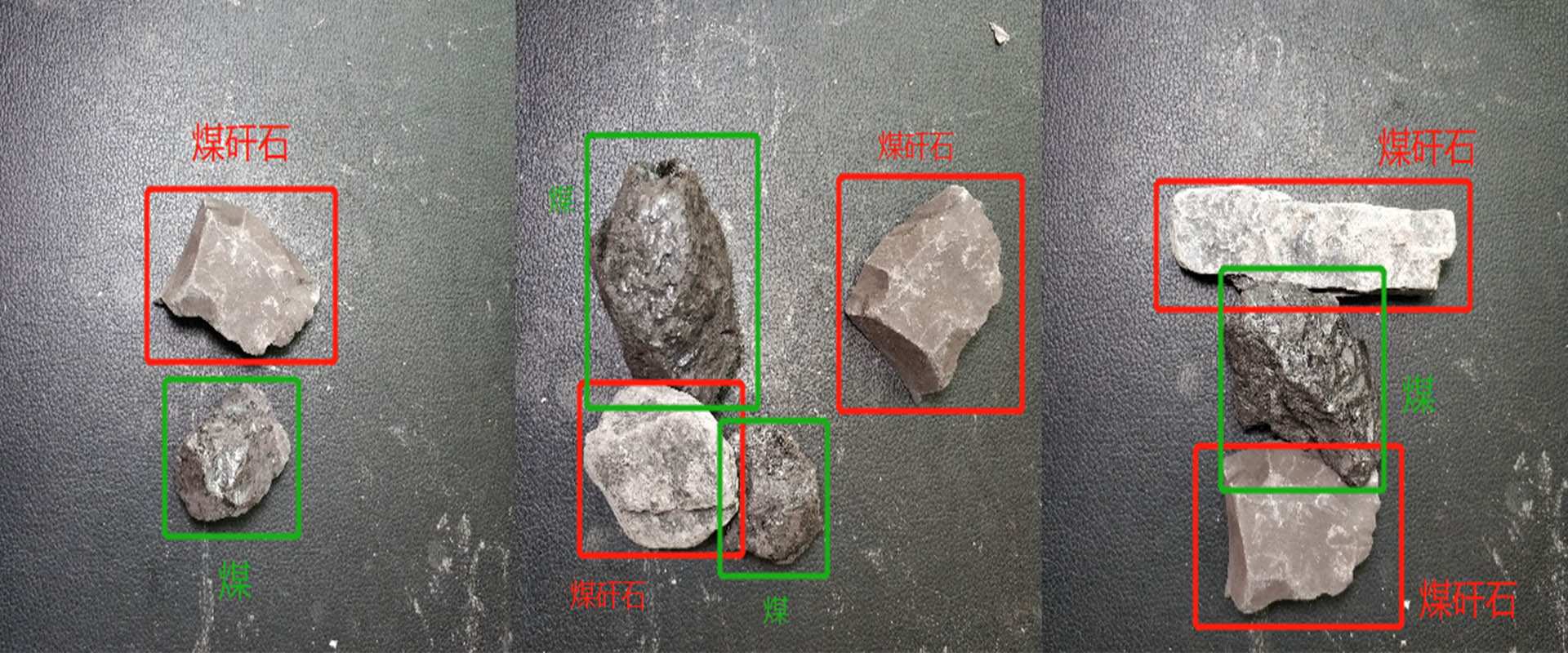

視覺識别系統首先采用 Retin ex 增強AMSR 算法模型對圖像進行增強處理,然後基于 CornerNet-SqueezeNet算法建立視覺識别模型。

CornerNet 中(zhōng)使用堆棧沙漏網絡結構作爲網絡主幹。

通過特定相機采集大(dà)量現場圖片,經過有豐富煤研識别經驗的人員(yuán)标定圖片後,訓練視覺算法模型,不斷提升識别率。

機械撥手、抓手設計方案:

撥手橫向運動範圍800mm,上下(xià)運動範圍 300mm,未端橫向推力 20kg,一(yī)個動作周期1S,撥動過程中(zhōng)可追蹤皮帶運動。手爪由7根撥杆構成,其中(zhōng)中(zhōng)間3 杆固定安裝,在Y 向寬度50mm,兩側的各2杆可繞X軸擺動,總寬度150mm,根據煤研石大(dà)小(xiǎo)自動調整拔杆數量。

抓手橫向運動範圍 800mm,上下(xià)運動範圍 300mm,末端抓力10kg,一(yī)個動作周期 2S,抓取過程中(zhōng)可追蹤皮帶運動。可根據煤研石大(dà)小(xiǎo)設計不同規格。

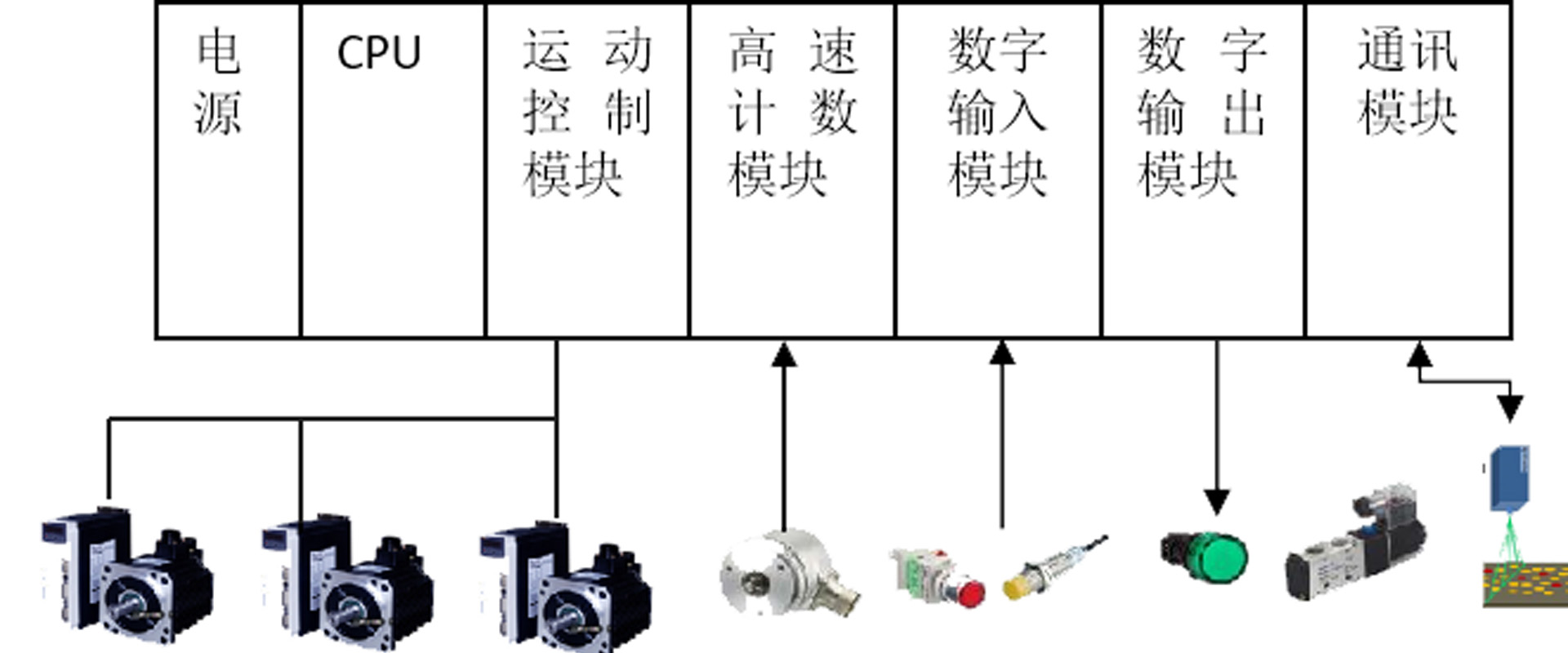

控制系統設計方案:

通訊模塊接收來自視覺識别系統的推送對象所在隊列、尺寸大(dà)小(xiǎo)、拍照時前後左右位置等信息。在每次拍照同時向 PLC發出觸發信号。編碼器與皮帶托掘軸連接,高速計數模塊測試托軸的轉角。如下(xià)圖

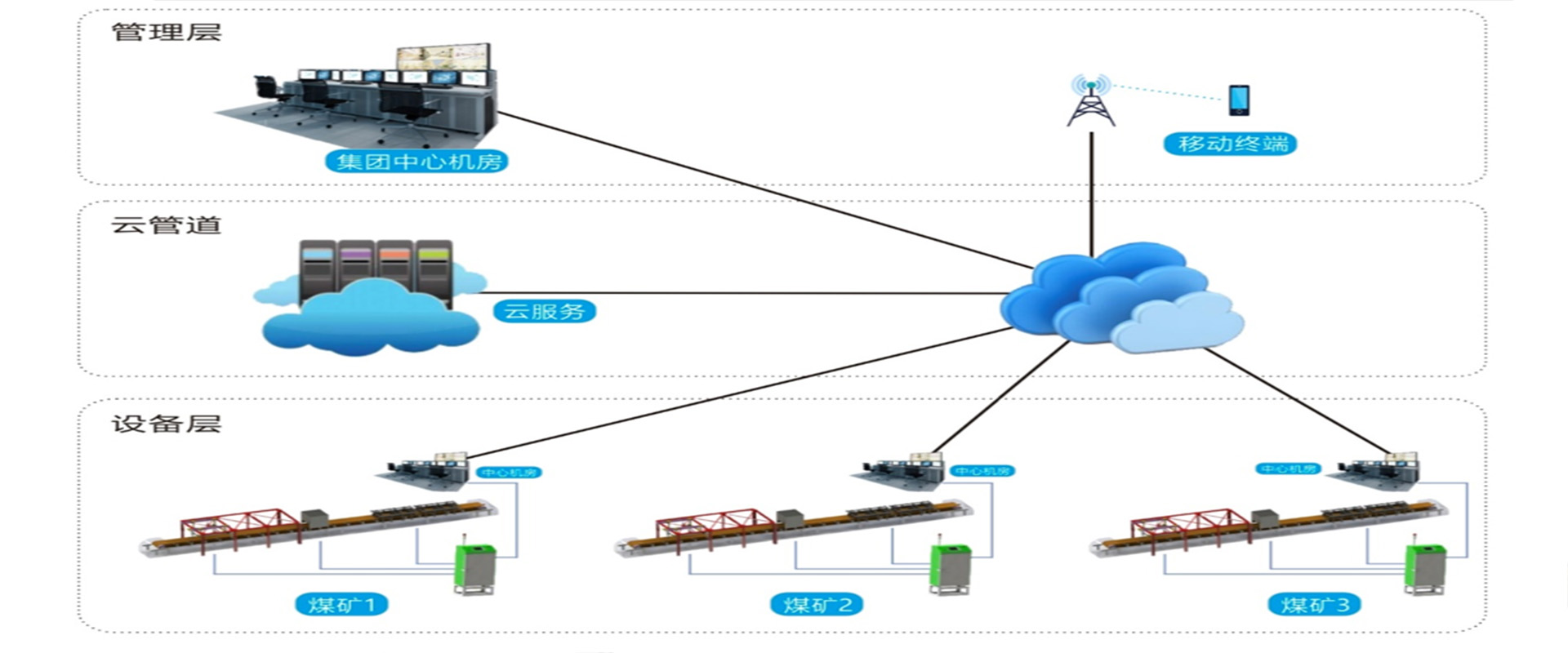

遠程控制系統設計方案:

利用5G 技術,實時獲取生(shēng)産設備的運行數據,通過雲端實現對各節點設備的遠程控制和數據存儲分(fēn)析。